Einleitung

Zugfedern sind einfache, aber unverzichtbare Bauteile, die in unterschiedlichsten Anwendungen auftreten, von Fliegengittern bis hin zu Fitnessgeräten. Es handelt sich um gewundene Drähte, die Zugkräfte aufnehmen und nach Entlastung automatisch in ihre ursprüngliche Länge zurückkehren.

Die richtige Zugfeder ist entscheidend, da eine ungeeignete Feder zu eingeschränkter Leistung, erhöhtem Verschleiss oder sogar sicherheitskritischen Ausfällen führen kann. Eine passende Feder hingegen sorgt für Sicherheit, Effizienz und langer Lebensdauer.

Dieser Leitfaden behandelt zwei typische Szenarien:

- Eine vorhandene oder defekte Zugfeder ersetzen

- Eine neue Zugfeder für eine Anwendung auswählen und dimensionieren

Dazu werden alle relevanten Begriffe und Messgrössen verständlich erläutert. Der Leitfaden eignet sich sowohl als Einführung in die Grundlagen von Zugfedern als auch als praktische Anleitung zur korrekten Auswahl.

Hersteller wie HENNLICH erleichtern die Auswahl zusätzlich durch standardisierte Varianten und hochwertige Materialien.

Abschnitt 1: Grundlagen der Zugfeder

Bevor eine geeignete Feder ausgewählt wird, ist es hilfreich zu verstehen, was eine Zugfeder auszeichnet und wie sie sich von anderen Federarten unterscheidet.

Zugfeder vs. Druckfeder

- Zugfedern arbeiten unter Zug und widerstehen einer auseinanderziehenden Kraft.

- Druckfedern arbeiten unter Druck und verkürzen sich unter Last.

Zugfedern besitzen in der Regel Haken oder Ösen an beiden Enden, wodurch Kräfte übertragen werden.

Wichtige Bauteile

- Federkörper: Die eng gewickelte Spiralform, die sich unter Zug dehnt.

- Enden (Haken/Ösen): Befestigungspunkte zur Kraftübertragung.

- Vorspannung: Eingebaute Grundspannung, die die Windungen in Ruhestellung geschlossen hält.

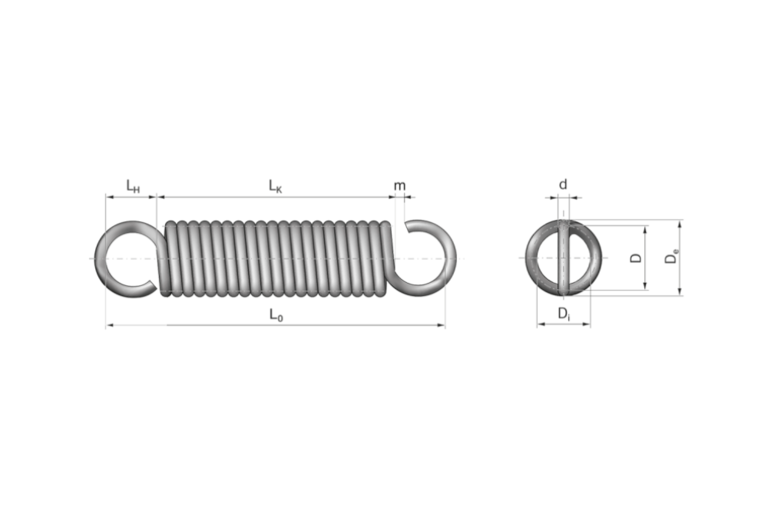

Wichtige Parameter zur Beschreibung von Zugfedern

Die folgenden Parameter dienen der technischen Spezifikation von Zugfedern und werden von Herstellern wie HENNLICH üblicherweise verwendet:

- Drahtdurchmesser (mm)

Bestimmt Festigkeit und Federkonstante. - Außendurchmesser (mm)

Entscheidend für Anwendungen mit begrenztem Bauraum. - Ungespannte Federlänge (mm)

Länge in unbelastetem Zustand. - Federkonstante (N/mm)

Gibt an, welche Kraft für eine Längenänderung von 1 mm erforderlich ist. - Maximal zulässige Länge (mm)

Grösste sichere Länge unter Last. - Maximal zulässige Ausdehnung (mm)

Zulässiger zusätzlicher Dehnweg über die ungespannte Länge hinaus. - Vorspannung (N)

Kraft, die nötig ist, um die ersten Windungen zu öffnen. - Maximalkraft (N)

Höchste Kraft, die ohne Schaden aufgenommen werden kann. - Material

- Edelstahl: Korrosionsbeständig; geeignet für Feuchtigkeit, Außenbereich oder chemische Einflüsse.

- Speziallegierungen: Für extreme Temperaturen oder hohe Ermüdungsbeanspruchung.

Abschnitt 2: Fall 1 – Ersatz einer vorhandenen oder gebrochenen Zugfeder

Wenn die alte Feder verfügbar ist, können die wichtigsten Merkmale direkt erfasst werden.

Benötigte Werkzeuge

- Messschieber oder präzise Skala

- Kleine Waage (optional für Kraftmessungen)

- Notizen zur Dokumentation

Schritt 1: Abmessungen erfassen

Zu messen sind:

- Drahtdurchmesser

- Außendurchmesser

- Ungespannte Länge

Diese drei Werte reduzieren die Auswahl bereits erheblich.

Schritt 2: Federkonstante bestimmen

Formel:

Federkonstante = Kraftänderung / Längenänderung

Beispiel:

20 N führen zu 10 mm Dehnung → Federkonstante = 2 N/mm

Schritt 3: Leistungsgrenzen berechnen

- Maximal zulässige Länge = ungespannte Länge + maximale Ausdehnung

- Maximalkraft = (Federkonstante × maximale Ausdehnung) + Vorspannung

Schritt 4: Vorspannung prüfen

Die Vorspannung zeigt sich darin, dass anfangs Kraft nötig ist, bevor die Windungen sichtbar auseinandergehen.

Schritt 5: Material prüfen

Edelstahl weist meist geringe Magnetisierbarkeit auf.

Schritt 6: Ersatzfeder auswählen

Die gemessenen Werte werden mit Herstellerkatalogen abgeglichen. HENNLICH bietet übersichtliche Tabellen, die eine schnelle Auswahl ermöglichen.

Hinweise bei nicht exakt passenden Varianten

Besonders wichtig sind:

- Federkonstante

- Maximalkraft

Eine geringfügig abweichende ungespannte Länge ist oft tolerierbar, sofern die Enden zur Einbausituation passen

Abschnitt 3: Fall 2 – Auswahl einer neuen Zugfeder für eine Anwendung

Bei Neuentwicklungen wird die Feder nach funktionalen Anforderungen ausgewählt.

Schritt 1: Anforderungen definieren

- benötigte Kraft bei maximaler Ausdehnung

- verfügbarer Einbauraum

- erforderlicher Bewegungsbereich

- Umweltbedingungen (Temperatur, Feuchtigkeit, Chemikalien)

Schritt 2: Material auswählen

- Standardstahl für Innenbereiche

- Edelstahl für korrosive oder feuchte Umgebungen

- Speziallegierungen bei besonderen Anforderungen

Schritt 3: Abmessungen festlegen

- Drahtdurchmesser → Kraftaufnahme

- Außendurchmesser → Bauraum

- Ungespannte Länge → Montagebedingungen

Schritt 4: Federkonstante berechnen

Federkonstante = Kraft / Ausdehnung

Beispiel:

50 N bei 25 mm Dehnung → 2 N/mm

Schritt 5: Betriebsgrenzen prüfen

- Maximallänge = ungespannte Länge + maximale Ausdehnung

Zu prüfen sind:

- Einhaltung der zulässigen Maximalkraft

- geeignete Vorspannung für die Anwendung

Grundformel

Kraft = Vorspannung + (Federkonstante × Ausdehnung)

Eine Sicherheitsmarge verhindert Überlastung und frühzeitige Ermüdung.

Abschnitt 4: Endtypen von Zugfedern

Zugfedern sind in zahlreichen Endvarianten verfügbar:

- Maschinenhaken

- Übergreifende Haken

- Verlängerte Haken

- Schraub- oder Schwenkenden

- Maßgeschneiderte Ösen

Hersteller wie HENNLICH bieten sowohl Standardendtypen als auch kundenspezifische Lösungen. Eine detaillierte Betrachtung folgt in einem späteren Beitrag.

Fazit

Die Auswahl einer geeigneten Zugfeder ist kein komplexer Prozess. Entscheidend sind die technischen Parameter:

- Drahtdurchmesser

- Außendurchmesser

- Ungespannte Länge

- Federkonstante

- Maximalkraft

- Material

Mit dem beschriebenen Vorgehen lassen sich Federn sicher vergleichen und geeignete Varianten für eine langfristig zuverlässige Anwendung auswählen.

HENNLICH bietet ein breites Sortiment standardisierter und qualitativ hochwertiger Zugfedern, die die Auswahl zusätzlich vereinfachen.