В завода на единствения български производител на биоетанол реализирахме проект за подмяна на система за централно гресиране към лагери на сушилен барабан. Компанията произвежда дехидратиран етилов алкохол, който може да бъде използван като заместител на бензиновото гориво в двигателите за вътрешно горене. Технологичните решения, използвани в завода, гарантират високи нива на енергийна ефективност на производството.

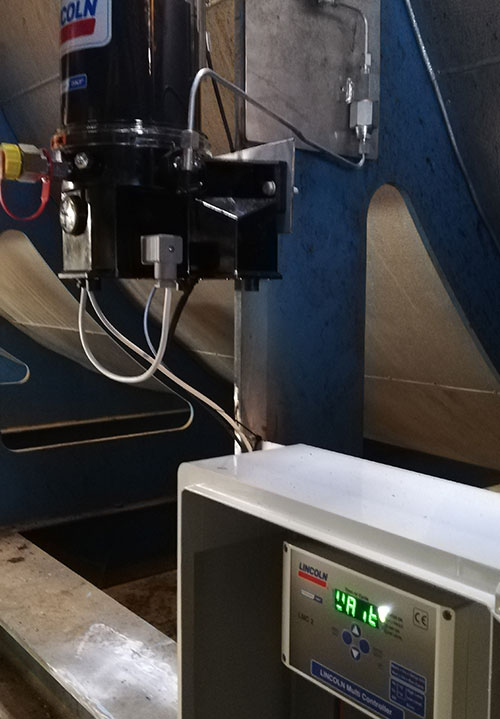

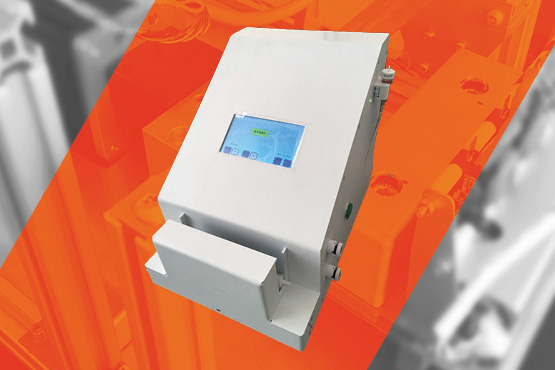

Клиентът дойде при нас с изискване за 100% надеждност на системата, възможност за регулиране на параметрите, електронен мониторинг и извеждане на сигнали за авария или ниски нави на греста в резервоарите на помпите. Подменихме старата фабрична СЦМ, която беше съставена от 2 отделни помпи BEKA F SUPER, с нова, модерна LINCOLN (SKF).